森田鋳工の技術/製造プロセスを動画でご紹介

![]()

![]()

鋳物製品においても顧客ニーズの多様化が進展。その要求水準も著しく高度なものとなっています。こうした変化に素早く対応し、良質な鋳物製品の安定供給を図るため、森田鋳工では技術水準の維持・発展をとくに重視。技術部門はもちろん、全社員の技能向上に積極的に取り組んでいます。

ものづくりを牽引する技術部門

鋳物分野において当社の技術部門は、日本の有力メーカー各社に鋳物製品を安定供給する「トップレベルの技術集団」との自信と自負を持っています。

品質管理の徹底

QC工程表に基づいた管理方法を積極的に採り入れ、チェックリストによる各工程の管理を実施し、安定した品質の納入を可能にしています。

社員一人一人の技能・能力開発

社員の技能講習会や社内外研修への参加を促し、技能のレベル向上を図っています。また、ユーザーが開催する教育研修には積極的に参画。

社員の技能講習会や社内外研修への参加を促し、技能のレベル向上を図っています。また、ユーザーが開催する教育研修には積極的に参画。

個人の評価はもちろん、当社全体の対外評価向上に役立てています。

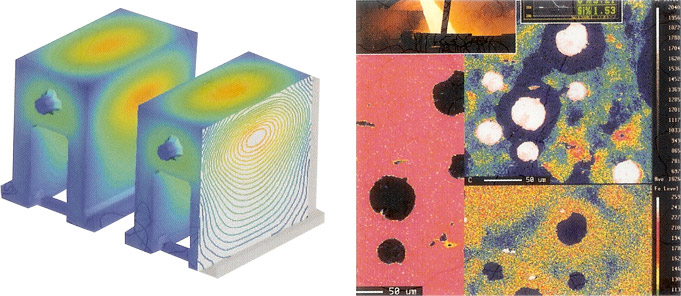

電子顕微鏡による材質検査

電子顕微鏡(SEM・EPMA)を使用し、従来の光学式顕微鏡では調査が困難であったミクロの分野や元素分布まで調べあげます。

新しい材料の開発や欠陥の原因究明がいち早く進み、高い技術力の蓄積に役立っています。

![]()

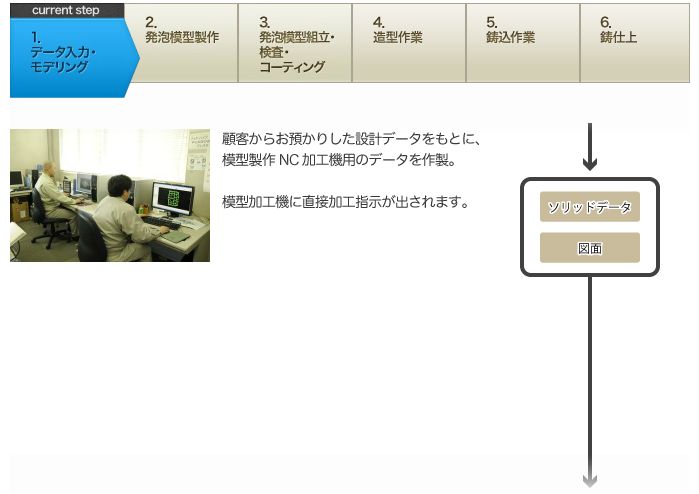

森田鋳工では、鋳物専業メーカーとしての長い経験をベースにしながら、最新の技術・設備を取り入れ、製造プロセスの完成度を高めてきました。

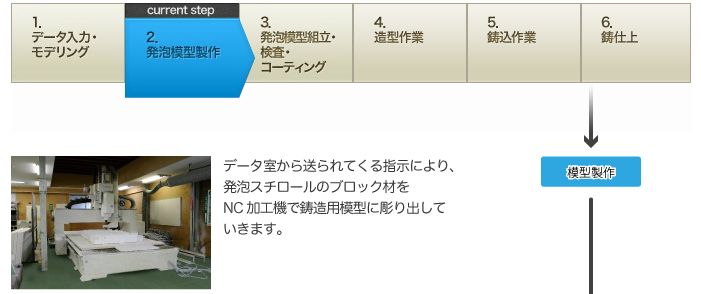

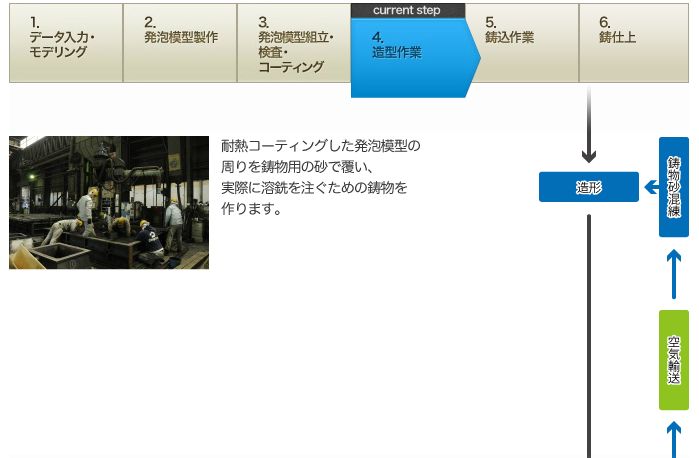

たとえば、他社に先駆けて模型用NC装置を導入し、模型づくりから鋳物完成までの一貫生産システムを構築。

品質精度の向上や、工数低減によるコストダウンなどを達成しています。

一貫生産システムによる品質とコストダウン

積極的な設備投資による一貫生産システムの完成により、事前の情報収集が容易になり、鋳造前の準備工数などの削減効果も産み出しています。顧客からのデータによる発注も増加しています。

設備の近代化を推進

模型加工機以外の近代設備として、高周波誘導炉(3,000KW、容量5ton及び900kw、容量2ton)、低周波誘導炉(1,200KW、容量5ton)を設備。効率の高い溶解処理を実現しています。また、ラジコン操作のモービルミキサーによる造型作業は、従来モデルのミキサーに比べ作業者の労力負担の軽減に大きく役立っています。

JIS表示工場/ISO9001の取得

1994年11月:

1994年11月:

JIS表示工場認可(JIS G5502 球状黒鉛鋳鉄品)

2004年12月:

2004年12月:

“フルモールド鋳造法によるプレス金型用鋳物の製造”において品質マネジメントシステム ISO9001を取得